Was ist der PDCA-Zyklus?

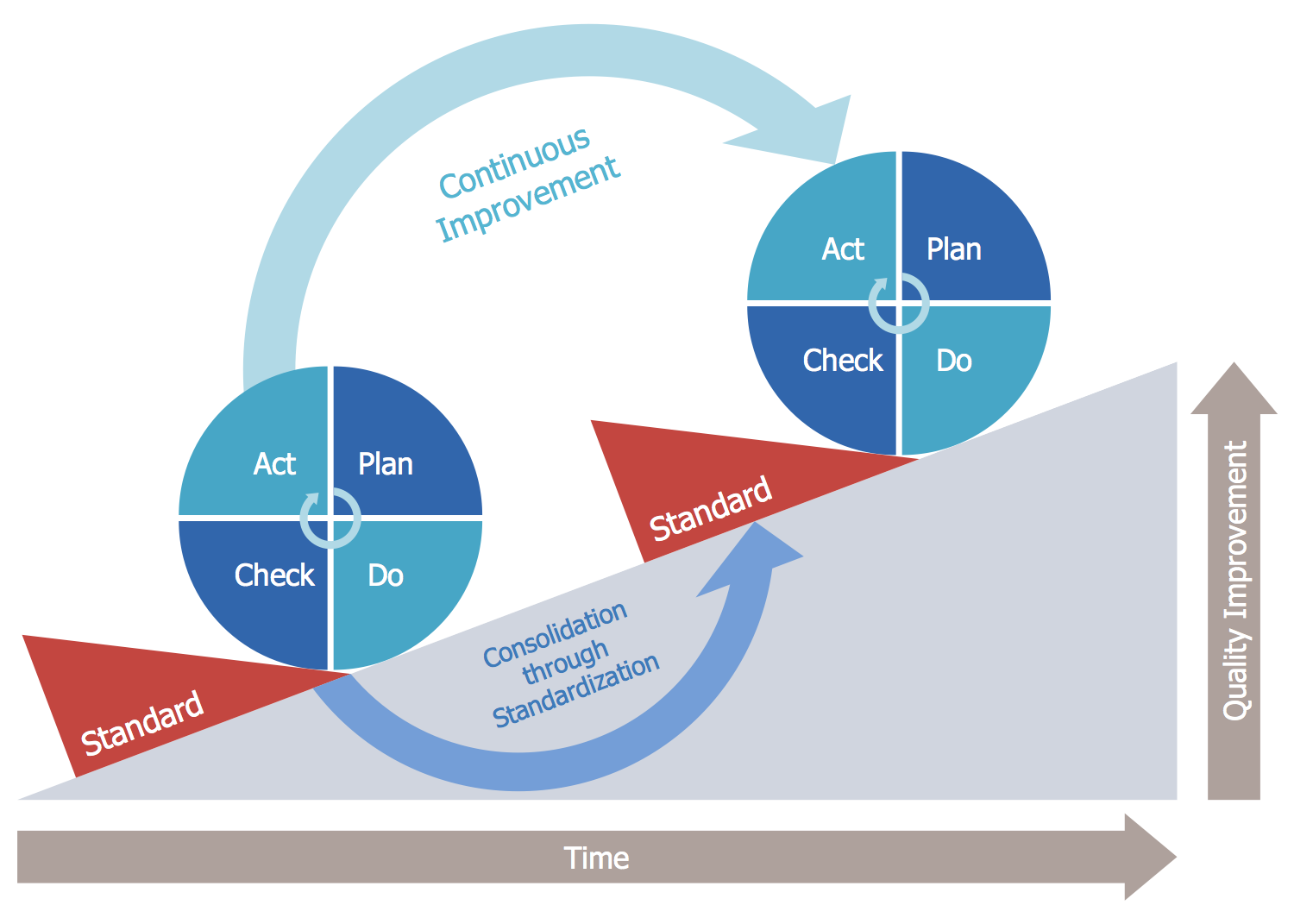

Der PDCA-Zyklus ist eine iterative Managementmethode, die aus den vier Schritten Plan-Do-Check-Act besteht. Sie wird zur Steuerung von Unternehmensprozessen, Produktionsprozessen oder kontinuierlichen Verbesserungsprozessen verwendet.

Wofür dient der PDCA-Zyklus?

Der PDCA-Zyklus basiert auf der wissenschaftlichen Methode der Problemuntersuchung: Hypothese-Untersuchung-Auswertung. Er dient der systematischen Umsetzung von Maßnahmen, deren Wirkung nach der Einführung bewertet und im Erfolgsfall standardisiert wird. Es ist der grundlegende Zyklus der kontinuierlichen Prozessverbesserung und Teil des Lean-Managements.

Der PDCA-Zyklus wurde nach dem Zweiten Weltkrieg von Professor Deming, dem Autor moderner Qualitätsmanagementmethoden, populär gemacht. Der Schöpfer des PDCA-Zyklus ist W.A. Shewhart, nach dem der PDCA-Zyklus manchmal als Shewhart-Zyklus bezeichnet wird.

Die einfache Struktur des Zyklus ermöglicht es, die Sequenzen relativ schnell hintereinander zu wiederholen. Während der Wiederholungen ändert sich der Zustand des untersuchten Systems mit dem Ziel, den gewünschten Zustand zu erreichen, das System iteriert zum gewünschten Zustand. Die Vorteile kleiner und schrittweiser Änderungen, die auf ein bestimmtes Ziel hinarbeiten, sind niedrigere Kosten für die Umsetzung, geringe Verluste durch Fehler und eine kontinuierliche Verbesserung des Zustands. Der PDCA-Zyklus ist die Grundlage des Kaizen-Systems, einem wichtigen Werkzeug zur kontinuierlichen Verbesserung und Lean-Management.

PDCA-Zyklus

Bildquelle: https://images.app.goo.gl/FkH4xPcrX74xDA1U6

Einführung des PDCA in die Praxis

Der PDCA-Zyklus kann einfach eingeführt werden, indem die Mitarbeiter mit seiner Funktionsweise vertraut gemacht werden.

Im ersten Schritt Plan (Planen) wird ein Ziel formuliert, der aktuelle Zustand beschrieben und auf der Grundlage einer Hypothese über die Ursache des Problems Maßnahmen zur Verbesserung des aktuellen Zustands formuliert.

Im zweiten Schritt Do (Durchführen) werden Korrekturmaßnahmen umgesetzt und das System wird beobachtet.

Im dritten Schritt Check (Überprüfen) werden die erzielten Ergebnisse analysiert und mit dem definierten Ziel verglichen.

Im letzten, vierten Schritt Act (Handeln) wird der Zyklus im Erfolgsfall abgeschlossen und die neuen Einstellungen werden standardisiert. Das System wird über einen längeren Zeitraum beobachtet und die Vorbereitung des nächsten Zyklus beginnt. Bei unerwarteten Ergebnissen, die in der Phase Check beobachtet werden, wird ein neuer PDCA-Zyklus gestartet, um den Fehler des vorherigen Zyklus zu beseitigen.

Trotz der Einfachheit, Verständlichkeit und Logik treten in der Praxis Fehler auf, die hauptsächlich durch den menschlichen Faktor verursacht werden. Der PDCA-Zyklus arbeitet mit Aussagen und einer begrenzten Datenmenge, dennoch ist es nicht möglich, eine Korrektur auf der Grundlage falscher Eingaben oder Annahmen zu erreichen. Daher müssen sowohl Eingaben als auch Ausgaben realistisch sein. Ein häufiges Problem ist die Unterschätzung des Schritts Check, bei dem die Ausgabe nicht ausreichend analysiert wird und unwirksame Korrekturmaßnahmen vorzeitig standardisiert werden. Ein weiteres Problem ist das vorzeitige Beenden oder Stoppen der Zyklen aufgrund mangelnder Motivation der Mitarbeiter, den aktuellen Zustand zu verbessern.

Wie wir Ihnen helfen können

Der PDCA-Zyklus ist ein grundlegendes Element des Kaizen-Tools, das Teil der Lean-Prozesssteuerung und des Lean-Managements ist. Sie können sich mit dem PDCA-Zyklus in einigen unserer Schulungen vertraut machen, die Sie unter dem unten stehenden Link finden.

Empfohlene Schulungen:

| Titel der Schulung | Dauer der Schulung | Verfügbare Termine | Preis | |

|---|---|---|---|---|

| Japanische Verbesserungsmethoden nach TPS (Toyota Production System) |

1 Tag

|

30.04.2026

+ 1 verfügbarer Termin

|

540,00 €

642,60 € inkl. MwSt

|

Mehr über die Schulung |

| Problem solving |

1 Tag

|

08.05.2026

+ 5 verfügbare Termine

|

540,00 €

642,60 € inkl. MwSt

|

Mehr über die Schulung |

| TPM - Total Productive Maintenance |

2 Tage

|

07.07.2026

+ 1 verfügbarer Termin

|

980,00 €

1 166,20 € inkl. MwSt

|

Mehr über die Schulung |