Das Wesen der modernen Gesellschaft lässt sich am besten mit dem Wort „Wandel“ beschreiben, und dieses Wort definiert die Herausforderung, vor der die Manager von heute stehen. In einem Umfeld, das von raschen technologischen Fortschritten und intensivem Wettbewerb geprägt ist, ist es sehr schwierig, mit alten Methoden die gewünschten Ergebnisse zu erzielen. Eines der Grundbedürfnisse der Unternehmen ist die Fähigkeit, die wichtigsten Leistungsindikatoren des Unternehmens, die so genannten KPIs, in kürzester Zeit zu verbessern. Der Erfolg des Managements hängt von seiner Fähigkeit ab, den Wandel mit Hilfe der Prinzipien der schlanken Produktion, dem so genannten Lean Management, zu steuern und anzupassen. Die Integration dieser Prinzipien in die Unternehmensprozesse kann diese Fähigkeit sicherstellen.

Eine solche Erfolgsgeschichte der Implementierung von Lean-Management-Tools und der gleichzeitigen Verbesserung von KPIs mit Hilfe unseres Dozenten fand in einem multinationalen Unternehmen in der Slowakei statt. Das Management des Unternehmens war in erster Linie damit beschäftigt, die rasante Wachstumsdynamik der Aufträge des Unternehmens zu bewältigen und seine Leistung schrittweise zu verbessern. Sie begann damit, die Mitarbeiter auf verschiedenen Ebenen zu schulen. Trotz des Engagements der Auszubildenden war es jedoch schwieriger, das erworbene Wissen in die Praxis umzusetzen. Da der Verbesserungsimpuls nicht ausreichte, erkannten einige Mitglieder des Managementteams, dass es für einen raschen Wandel von Vorteil wäre, jemanden mit praktischer Erfahrung in den Bereichen Umstrukturierung, Leistungsverbesserung und auch Veränderung der Unternehmenskultur hinzuzuziehen.

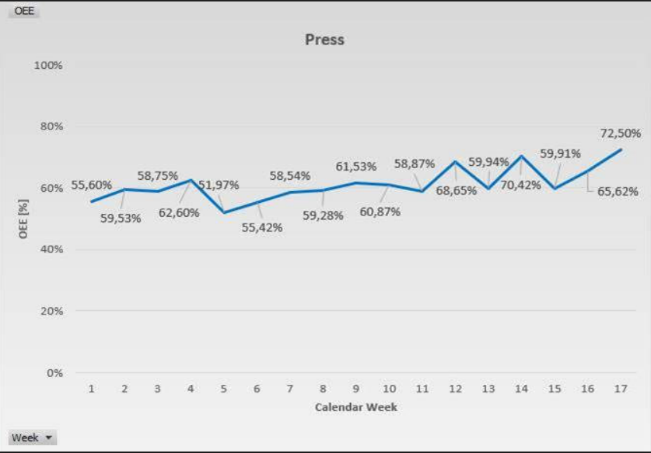

Der Beginn dieser erfolgreichen Reise begann mit der Einführung täglicher Briefings von der Ebene der Linienführer bis hin zum Betriebsleiter. Ihr Ziel war es, die Ergebnisse des Vortages zu bewerten und umgehend auf auftretende Probleme zu reagieren. Die nächste Herausforderung bestand darin, die Eskalation von Problemen von den Betreibern nach oben und deren Lösung in allen Bereichen, mit denen die Betreiber konfrontiert waren, deutlich zu verbessern und auch die Einbeziehung der Support-Abteilungen zu verbessern. Ein Teil der Verbesserung des Linien- und Anlagenmanagements, des so genannten Shopfloor-Managements, umfasste auch die Verbesserung der Gesamtanlageneffektivität - OEE (Overall equipment effectiveness), wobei der Schwerpunkt auf der täglichen Aufzeichnung der Ausfallzeiten von Maschinen, Anlagen und Produktionslinien, deren Auswertung auf Tages- oder Wochenbasis und deren Beseitigung lag. Dies hat dazu beigetragen, die Kommunikation zwischen den Abteilungen zu verbessern, wobei der Schwerpunkt auf der Lösung von Spitzenproblemen auf der unteren Managementebene in der Produktion und in den Supportfunktionen lag. Dies hat die Lösung von Problemen beschleunigt, die früher auf das Eingreifen und die Reaktionsfähigkeit der obersten Führungskräfte angewiesen waren. Dies ist auch heute noch manchmal notwendig, aber nur in Fällen, in denen die Kompetenz des Managements dies erfordert.

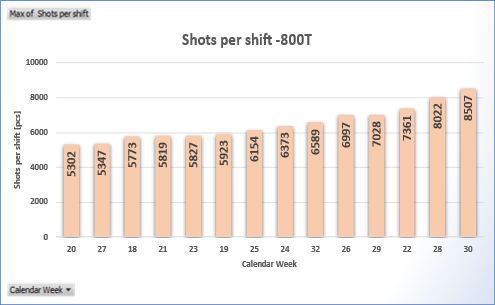

Die Ergebnisse zeigen sich allmählich. Der Beweis dafür war eine Verbesserung der OEE des gesamten Werks um 30,4 %. Unter anderem konnten wir die Anzahl der Stanzungen an der Pilotpresse, die einen Produktionsengpass darstellte, um 60,5 % erhöhen.

Ein wesentlicher Teil der Umstellung war auch die Verbesserung von 5S und die Verringerung der Linienumstellungszeit mit der SMED-Methode, dank derer wir die Linienumstellungszeit von einem Produkttyp auf einen anderen um mindestens 24 % reduzieren konnten. Hinter diesen Ergebnissen stehen nicht nur die erfolgreiche Beherrschung der Methoden und die Veränderung der Denkweise im gesamten Unternehmen, die Verbesserung des visuellen Managements und die regelmäßige Berichterstattung über die Ergebnisse an alle Mitarbeiter, sondern vor allem die Verbesserung durch die regelmäßige Überwachung der Einhaltung der eingeführten Verfahren. Ohne sie wären die erzielten Verbesserungen kaum nachhaltig. Es ist einfacher, etwas einzuführen, als es aufrechtzuerhalten. Um diese Kontrolle zu unterstützen, führten wir LPA-Audits (Layered Process Audits) ein, in die das Management auf allen Ebenen, einschließlich des technischen Personals, einbezogen wurde. Auf diese Weise erhielt das Management einen Überblick über den Stand der Einhaltung interner Anweisungen und Richtlinien, erfuhr aber auch, wo Verbesserungsbedarf besteht.

Der nächste Schritt waren Maßnahmen zur Verringerung einer der acht Abfälle, der so genannten MUDA, nämlich der Verringerung des geistigen Abfalls. Hier ging es darum, das Interesse an der Verbesserung des Status quo auf allen Ebenen zu wecken, sei es an ihrem Arbeitsplatz oder im gesamten Unternehmen. Dazu wurden Kriterien für die Bewertung von Verbesserungsvorschlägen, so genannte Kaizens, entwickelt, die auch eine Anreizkomponente enthielten. Dadurch und durch eine Kommunikationskampagne ist es uns gelungen, die Zahl der Kaizen-Vorschläge innerhalb eines halben Jahres von Null auf mehrere Dutzend zu erhöhen.

Diese Geschichte geht auch ohne unsere Unterstützung und Hilfe erfolgreich weiter. Dank ihr konnten die Mitarbeiter sehen, dass die erreichten signifikanten Verbesserungen nicht nur ein Wunsch blieben, sondern Realität wurden.

| Titel der Schulung | Trainingsdauer | Standort | Preis | Nächster Termin |

|---|---|---|---|---|

| LEAN-Management |

2 Tage

(8:00 - 14:00)

|

Online |

810,00 €

963,90 € inkl. MwSt

|

17.06.2025 - 18.06.2025

+ 1

|

| Gesamteffektivität von Geräten (OEE) - Gesamtanlageneffektivität |

1 Tag

(8:00 - 14:00)

|

Online |

450,00 €

535,50 € inkl. MwSt

|

30.06.2025

+ 1

|

| TPM - Total Productive Maintenance |

2 Tage

(8:00 - 14:00)

|

Online |

810,00 €

963,90 € inkl. MwSt

|

08.07.2025 - 09.07.2025

+ 1

|

Bevor die verschiedenen Arten von Audits vorgestellt werden, ist es wichtig zu erklären, was ein Audit ist und welche Rolle es spielt.

Mehr anzeigen

ISO-Normen sind keine frei verfügbaren Dokumente. Sie können nur auf offiziellem Weg erworben werden, und wir beraten Sie, wie und wo.

Mehr anzeigen

Control Plan Manual....welche Änderungen bringt die neue Ausgabe dieses AIAG-Handbuchs mit sich?

Mehr anzeigen

Wissen Sie, welche Änderungen die neue Ausgabe des AIAG APQP-Handbuchs mit sich bringt?

Mehr anzeigen